¡Versión gratuita de PoligonSoft disponible!

Analiza cada fase de la producción con módulos especializados. Desde la preparación del molde hasta la solidificación y las operaciones finales de corte, predice y evita defectos en todo tu flujo de trabajo de fundición.

Conversión de un modelo CAD 3D en mallas de elementos finitos. Herramientas de corrección automática y edición de mallas.

Configuración de la simulación: base de datos de materiales, parámetros iniciales de cálculo, condiciones de contorno y plantillas de procesos.

Parámetros de intercambio de calor por radiación, incluyendo re-radiación y sombreado, para fundición al vacío y a cera perdida.

Defectos de llenado, análisis de velocidad y temperatura, verificación de funcionamiento del sistema de alimentación.

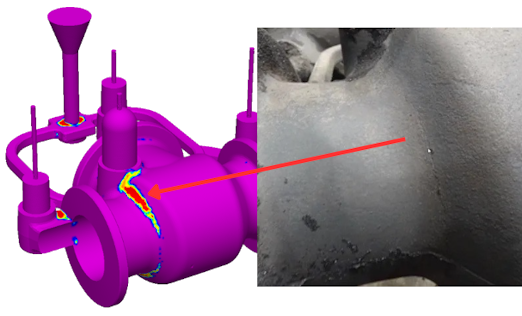

Dinámica de solidificación, campos de temperatura-fase, identificación de puntos calientes, cavidades de contracción y porosidad.

Estado de tensión-deformación residual, alabeo de la pieza, y localización de posibles Grietas en caliente y frío, fisuras.

Visualización y análisis de los resultados del cálculo. Permite visualizar todos los campos de cálculo en cualquier etapa.

Diagramas y gráficos basados en los resultados. Gráficos personalizados usando fórmulas.

Análisis criterial utilizando fórmulas simples. Se pueden calcular muchas propiedades y parámetros adicionales: estructura, dureza, adherencias, erosión del molde, etc.

Una simulación de fundición satisfactoria requiere equilibrar la precisión de la malla con la velocidad de cálculo. El módulo MESH te permite aumentar la densidad de la malla solo donde se necesita detalle crítico y usar elementos más gruesos en el resto, reduciendo significativamente los tiempos de cálculo.

Funciones clave:

Importación en formatos IGES y STEP

Creación automática de superficies conjugadas

Herramientas para la corrección de geometría

Control global o local del tamaño de los elementos

Algoritmos para corrección de la calidad de las mallas

Mallas tetraédricas, prismáticas e híbridas

Alto nivel de automatización

No requiere edición "manual" de mallas

Las funciones integradas de edición y control de calidad del modelo de elementos finitos permiten manipular rápidamente la malla sin tener que reconstruirla en el generador de mallas.

Las herramientas de inspección de la calidad de la malla en función de parámetros predefinidos identifican los elementos con ángulos críticos o formas irregulares y los corrigen o eliminan.

Herramientas especiales analizan la geometría en busca de paredes delgadas y refinan la malla localmente para mejorar la precisión del cálculo.

Al simular procesos de fundición, los ingenieros a menudo necesitan calcular de forma repetida variantes de sistemas de alimentación, tamaños de mazarotas o temperaturas de colada, mientras los parámetros térmicos y de los materiales permanecen inalterados.

El módulo MASTER reduce estas tareas de configuración repetitiva al permitir guardar los ajustes habituales como plantillas y aplicarlos directamente a cualquier malla de elementos finitos.

Importación de mallas de elementos finitos prácticamente de todos los conocidos sistemas CAE (ANSYS, NASTRAN, NX, SolidWorks, Visual Environment, FEMAP, HyperMesh, etc.)

Plantillas de proceso que agrupan materiales, condiciones de contorno y perfiles térmicos para cada tecnología de fundición

Herencia automática de los ajustes de cálculo al copiar o modificar modelos

Bases de datos de materiales editables para aleaciones, arenas de moldeo, cerámicas, manguitos aislantes y exotérmicos

En la fundición a la cera perdida, el molde cerámico tiene una geometría definida por su grosor y la forma de la superficie del modelo maestro de cera.

El generador de cáscaras permite crear un modelo de malla del molde cerámico con un grosor determinado sin ninguna construcción previa en el sistema CAD. De este modo pueden modelarse elementos poco complicados como tapas, revestimientos, mezclas aislantes y exotérmicas, etc.

PoligonSoft se suministra con una base de datos de materiales y aleaciones, que incluye las propiedades de muchos aceros, hierros fundidos, aluminio, níquel, titanio, cobre, zinc y aleaciones preciosas.

Contiene materiales para moldes: arenas, cerámicas, aislantes y manguitos exotérmicos y muchos otros materiales utilizados en la fundición.La base de datos puede ser editada y actualizada por el usuario.

El módulo Euler predice cómo el metal fundido entra y llena un molde a velocidad constante o variable.

Realiza el seguimiento de la caída de temperatura al contacto con las paredes del molde, cuantifica la transferencia de calor al entorno y detecta solidificaciones prematuras que pueden interrumpir el flujo y generar defectos de alimentación.

Un algoritmo dedicado analiza el sistema de alimentación, identifica sus puntos críticos y ayuda a seleccionar el tamaño, la posición y el número óptimos de entradas y mazarotas.

Temperatura del metal y del molde durante el llenado

Campos de velocidades del metal fundido

Superficie libre del metal fundido

Dinámica de solidificación

Criterios de detención (defectos de llenado)

Gracias al uso del método de elementos finitos, el sistema "PoligonSoft" se utiliza con éxito para modelar fundiciones muy grandes y, al mismo tiempo, comparativamente de paredes delgadas.

En combinación con la capacidad de utilizar simetría y cálculos multihilo, el proceso de modelado toma un tiempo bastante aceptable. Al mismo tiempo, los recursos informáticos utilizados (principalmente la cantidad de RAM) no exceden los límites de las PCs de oficina ordinarias.

El solucionador térmico Fourier calcula campos transitorios de temperatura y de fase teniendo en cuenta conducción, convección, radiación y la liberación de calor latente durante la solidificación.

Admite análisis multinivel en los que las condiciones de enfriamiento o la geometría pueden cambiar durante la ejecución.

El módulo permite calcular:

Cómo se desarrollan los campos de temperatura en la pieza y en el molde

Cómo y cuándo se produce la solidificación

Dónde se forman los puntos calientes y por qué aparecen

La forma, el tamaño y la posición de las cavidades de contracción

El tamaño y la posición de las zonas de macro y microporosidad

Una de las ventajas más destacables de PoligonSoft es su modelo de macro y microporosidad de contracción, que permite predecir con precisión la formación de defectos en piezas críticas como palas de turbina y tobera, ruedas monobloque e impulsores de bomba.

Algoritmos especializados que tienen en cuenta los efectos capilares y las caídas de presión durante la solidificación de puntos calientes aislados mejoran aún más la exactitud en el cálculo de los patrones de defectos.

PoligonSoft puede resolver tareas complejas de intercambio de calor por radiación, teniendo en cuenta la re-radiación y el sombreado.

Esto es importante no solo para la fundición al vacío, sino también para la colada de bloques de fundición en "árboles" utilizando la tecnología de fundición a la cera perdida sin el uso de un material de relleno de soporte.

La ubicación de las fundiciones en el árbol, la ubicación de los bloques entre sí durante la colada y el enfriamiento, puede afectar significativamente el patrón de porosidad.

Los enfriadores internos se producen de la misma aleación que la fundición y se instalan dentro de la cavidad del molde. Durante el llenado del molde con la aleación, los enfriadores internos se derriten parcial o completamente y se sueldan con el metal base. los enfriadores pueden influir en el perfil térmico de la fundición, su solidificación y prevenir la aparición de porosidad por contracción.

La capacidad de simular este proceso es una característica que diferencia a PoligonSoft de muchos sistemas similares.

El solucionador Hooke calcula las tensiones y deformaciones que se generan al enfriarse la pieza y al interactuar con el molde. Su criterio de predicción de fisuras identifica las zonas donde pueden aparecer grietas en frío o en caliente.

Los mismos algoritmos se aplican a ciclos de temple, recocido y revenido, proporcionando estimaciones fiables de tensión residual, distorsión y posibles fallos tanto en la pieza como en el molde.

El cálculo se realiza en base a la teoría de pequeñas deformaciones elastoplásticas creado por A. Ilyushin y el método de Newton. El módulo permite calcular:

La magnitud y distribución de las tensiones residuales

La magnitud y distribución de las deformaciones

El alabeo de la fundición en general o por ejes de coordenadas

Las ubicaciones de posible aparición de grietas en frío y en caliente

PoligonSoft incluye modelos específicos para analizar el llenado del molde y la porosidad por contracción en la colada centrífuga.

El usuario especifica el eje, la dirección y la velocidad de rotación del molde.

Combinado con la capacidad de simulación de la fundición a la cera perdida, es una herramienta indispensable para la producción de piezas de fundición de aleaciones de titanio.

Detalles

PoligonSoft permite realizar cálculos de fundición continua.

Se simulan las condiciones de retención previa al arranque y la tracción con enfriamiento del metal en el cristalizador, en el medio de enfriamiento debajo del cristalizador y luego al aire.

El módulo permite investigar la influencia de diversos parámetros tecnológicos en la calidad de la fundición y aparición de piezas defectuosas.

Detalles

Módulo especial para el análisis de tratamientos térmicos en aceros: temple, normalización, recocido y revenido.

Como resultado del analisis se obtiene:

Estructura (martensita, bainita, mezcla de ferrita-perlita)

Dureza Vickers

Límite elástico

Resistencia a la tracción

Elongación relativa

Detalles

El solucionador modela la formación de la estructura granular durante el enfriamiento del metal fundido, teniendo en cuenta la nucleación en la superficie y en el volumen del molde

Se considera la composición química, el sobreenfriamiento, y el número de núcleos tanto en las superficies como en el volumen del metal fundido.

El resultado muestra la cantidad, tamaño, forma y orientación espacial de los granos.

DetallesEl programa está diseñado para visualizar los campos dinámicos tridimensionales de cantidades escalares (por ejemplo, los campos de temperatura-fase que varían en el tiempo), previamente simulados en los módulos procesadores del sistema PoligonSoft.

Los usuarios pueden interactuar con los datos visualizados, ajustando parámetros como la transparencia, la representación de isosuperficies, y la visualización de características como las cavidades de contracción y los patrones de flujo.

Módulo de visualización de gráficos que permite a los usuarios visualizar curvas o gráficos que han sido preparados en el modulo "Mirage".

Permite cargar hasta diez gráficos simultáneamente, cada uno con su propio indicador de color para una fácil identificación en el campo de coordenadas.

Además, ofrece la opción de construir nuevos gráficos a partir de una fórmula dada por el usuario.

Modulo de análisis criterial de los resultados obtenidos.

Se pueden calcular y analizar propiedades y parámetros como la estructura, la dureza, la escoria, el desgaste del molde, la velocidad de enfriamiento, entre otros.

El módulo incluye una amplia gama de funciones integradas que permiten al usuario crear criterios de análisis personalizados que se adecuen a las necesidades específicas de su producción, tales como potencias, logaritmos, funciones trigonométricas, gradientes, tasas de cambio, búsqueda de valores mínimos y máximos, entre otros.